Industry(業界別)

DX戦略策定とIT組織再編

お客様の困りごと

お客様は数年前に経営層よりDXを進めるよう指示を受け、コンサルティング会社と契約しDXロードマップを作成の後、システム導入に取り掛かられました。数年経ってもシステムが立ち上がらず、ITの組織全体が硬直状態のさなか、当社へご相談を頂きました。

経営層の期待と現状のギャップを把握

これまでの経緯をお伺いし、ロードマップ、ユーザーとの関係、IT組織の課題など様々な要因により、度重なるスケジュール変更が繰り返されていることが分かりました。事象をひとつひとつお客様と確認し、弊社の持つ他社の事例と比較する中で、お客様の課題が浮き彫りになり、最終的に経営層を含む関係者との共通の課題認識を持つことが出来ました。

DXのブループリントとロードマップ

経営層と対話を重ね、経営課題の解決に直結するテーマを整理、短期・中期・長期の施策をDXのブループリントとして纏め上げ、経営層と合意することが出来ました。実行のロードマップについては、DXの推進だけではなく、セキュリティーや現状のシステムの運用、さらに他部門で発生するIT投資をコントロールするガバナンスも含め、全体を網羅することで、かつ課題に対処することで、実現可能なロードマップを作成することが出来ました。

IT組織の再構築と人財育成

これらの施策を実現させるには、IT組織の強化が必要となることが分かり、大きく組織をトランスフォームすることにしました。より戦略的な組織への変革に加えて、外部リソースを活用することにより、お客様の中で持つべきケーパビリティやタスクに着力出来るように設計して行きました。また優秀な若手層を育成するため、外部パートナーとの混合チームの中で知識と経験を獲得し、継続してお客様のIT部門がDXを推進し続けられる組織を設計することが出来ました。

E2Eデータ&AI活用 生産性+25%

お客様の困りごと

お客様はデータの活用に向けてコンサルティング会社と契約の上、データのモデル設計・データレイクの構築を進めて来られましたが、設計の段階で経営層のレビューでNGとのご判断となり、プロジェクトがストップされているさなか、当社へご相談を頂きました。

経営層の期待と現状のギャップを把握

これまでの経緯をお伺いし、コンサルティング会社との会話が「モデリング手法・テクノロジー・データ収集技術」などテクニカルな内容に傾いておられたのと、広範に及ぶ「あらゆる業務データを集める」という方向性の議論に全体の労力が割かれがちで、具体的な経営効果の刈り取りの議論に十分に及んでいないことが分かってきました。

業務の課題と経営効果にフォーカス

サプライチェーン、製造、購買、物流など複数の部門と対話を重ね、経営課題の解決に直結するテーマを特定・厳選し、まずはそのテーマの解決に必要なデータの核となる受注番号や製造指図などの背骨となる項目で社内に複数のシステムに跨っているシステムからデータを取得し繋げられるか、効果(生産性+25%)が創出できるかのシミュレーションを行いました。その上での投資判断を経営層に頂き、再度プロジェクトが再開する流れとなりました。

データレイクのデータ活用&AI活用

データレイクのデータ活用は固定のメニューや機能を作るのではなく、環境の構築とユーザーへの利用教育を行い、時間をかけて市民開発によるデータ活用を進めました。時間はかかるもののIT部門の手をかけることなく、データを活用したいユーザーが自らデータを収集分析することで活用の幅が広がりました。またAIにデータを渡し分析をかけることで様々なインサイトを得る事もつながり、今後のお客様のデータ活用のベースが出来ました。

グローバル会計人員-50%

お客様の困りごと

全社の間接業務の効率化を経営層から求めれる中、人件費高騰によりグローバルの各サイト100拠点以上で合計400名以上を抱える会計業務をどのようにスリム化すればよかという点に悩まれていました。

各サイトの会計業務と人員構成を把握

各サイトの会計業務を分類し、同時にどの業務を何名で実施されているかを丁寧に把握する中で、業務の類似性による業務集約の糸口をつかみました。そこで各サイトで業務を行うのではなく、業務集約センター(グローバル会計人員-50%)を作り、業務とシステムの共通化を図る提案を作るに至り、執行会議を経て実行にまで漕ぎつけました。

グローバルの会計センターを設置

各国の会計レギュレーションを調べ、欧州・米州・中国・アジア・日本などのエリアのコア会計メンバーとFITtoSTANDARD(業務をグローバル共通に合わせる取組み)を実施し、共通会計業務を定義の上、それをSAPの共通機能として導入をスタートするに至りました。

海外メンバーでチームを組成

標準化が苦手な日本人ではなく欧州のメンバーを中心にグローバル展開のメンバーを組成し、欧州拠点からの導入をスタートさせました。また合わせてSAPシリーズである間接購買のAriba、経費精算のConcurも併せてグローバル展開に乗せてロールアウトに漕ぎつけ、間接業務コストの大幅コストダウンの仕組みを整えました。

売ってはいけない製品を見抜く

お客様の困りごと

部品・原材料の購買単価が上がる中、ロングテール商品群が多く、実際に売ると儲かる商品、赤字の商品の区別がつかず、営業利益改善の手がかりが掴めず、経営判断に悩まれていました。

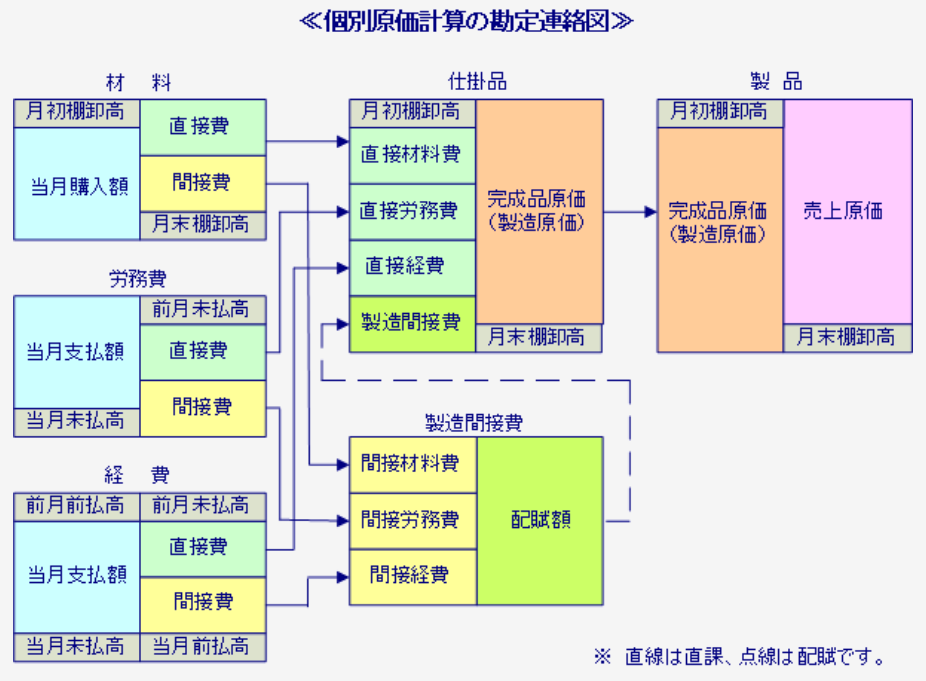

標準/実際原価計算のための科目設計

経営管理の組織と欲しい数字・見たい数字を徹底議論しました。そのうえで各国の会計業務を鑑みたうで、標準原価・実際原価を把握するための勘定科目とそれに沿った業務設計を行いました。

標準/実際原価の仕組み

商品別の標準原価と実際原価を可視化する仕組みを構築、経営の必要とする数値が捉えられるシステムの構築を進めました。

絶大な経営効果

各国への導入を進めると同時に、標準原価・実際原価の数値を正確に取得するための業務教育を行い、製品別原価が正しく把握できる環境作りに奔走しました。経営は製品別原価の把握による存続させる製品の切り分けだけではなく、工場間の生産移管や売価設定にも幅広く情報を活用、原価差異分析においては工場間の比較からベストプラクティスを共有するなど、業績の改善に大きく貢献することが出来ました。

ライン最適化=生産性+30%

お客様の困りごと

現在のラインの機器配置に問題があり、材料の搬入がスムーズに行かず、作業効率の悪さのみならず度重なる従業員の怪我が発生するなどラインの見直しを検討されていました。そこでライン設計をする前に効率の良いラインであることを確認されたいというご要望を頂き、当プロジェクトが発足しました。

ソリューション選定

現場の方とひざ詰めで事前に確認したい事項、実現したい事項を丁寧に整理しました。国内製品・海外製品の中から複数のラインシミュレーションを持つベンダーと会話を重ね、無料の試作なども複数社試しながら、要望とシステムのマッチングを行いました。

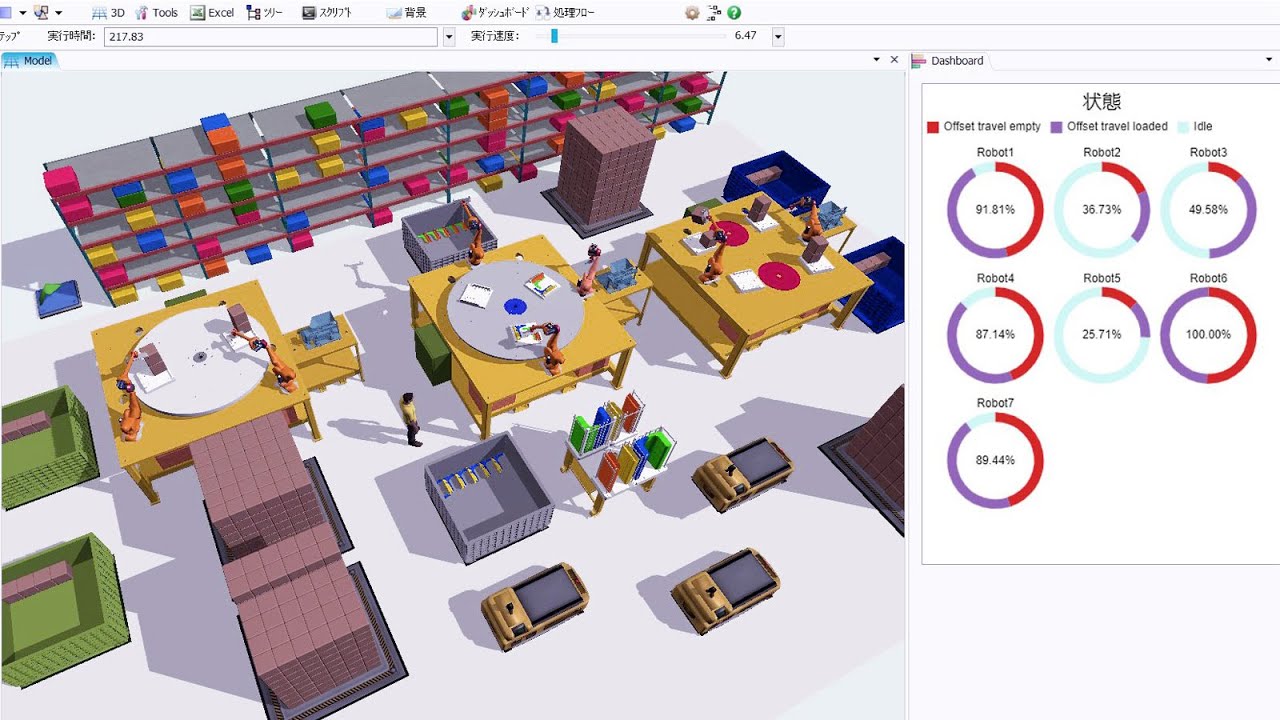

バーチャルラインを構築

購入したラインシミュレーションソフトで機器の配置を複数試作し、機械の速度やエラー等の疑似的なコンフィグレーションを行い、どのライン配置が最も安全に最大の生産出力が出せるかを試算しました。人の導線についても併せてシミュレーションを行いベストの機器配置・人の導線・材料配置場所を特定することが出来ました(生産性+30%)。

AGVも合わせたベストラインを構築

ラインの機器配置を行う際にAGVを走らせる余裕を持たせることで、材料の搬入・搬出業務も自動化し、人の介在を極限まで無くしたライン設計とました。ラインの稼働についてもこれまでよりもスムーズに効率よくかつ安全に立ち上げることが出来ました。